Anatomía de una placa de circuito con base de cobre

Un PCB con sustrato de cobre consta de tres capas fundamentales, cada una desempeñando un papel crítico en el rendimiento y la fiabilidad:

- Capa de circuito: Esta capa superior contiene las trazas de cobre que forman las vías eléctricas. Generalmente fabricada con cobre de alta pureza como C1100, ofrece una excelente conductividad eléctrica y soporta el flujo de corriente con pérdida mínima.

- Capa dieléctrica: Situada entre el circuito y la capa base, este material aislante proporciona aislamiento eléctrico mientras mantiene una fuerte conductividad térmica. La constante dieléctrica y el coeficiente de expansión térmica están cuidadosamente controlados para optimizar la integridad de la señal y la eficiencia en la disipación del calor.

- Capa base: La base es un núcleo de metal de cobre sólido que actúa como disipador de calor. La superior conductividad térmica del cobre (aproximadamente 390 W/m·K) permite una gestión térmica efectiva, fundamental en aplicaciones de alta potencia.

Al comparar sustratos de cobre con alternativas de aluminio, surgen varios factores:

- Conductividad térmica: El cobre supera al aluminio (unos 205 W/m·K) en transferencia de calor, reduciendo la resistencia térmica (Rth) y mejorando la longevidad del dispositivo.

- Mecanibilidad: Mientras que el aluminio es más ligero y más fácil de mecanizar, el cobre ofrece una mayor estabilidad mecánica bajo ciclos térmicos, lo cual es esencial para PCBs multicapa avanzadas.

- Relación coste-rendimiento: Los sustratos de cobre tienen un coste inicial más alto, pero proporcionan una mejor gestión térmica y fiabilidad, especialmente en entornos de alta corriente o altas temperaturas, justificando la inversión en sectores como inversores automotrices y iluminación LED.

Comprender estas diferencias de materiales es fundamental para seleccionar el sustrato adecuado para ensamblajes electrónicos exigentes que requieran una disipación eficiente del calor y un rendimiento eléctrico constante.

Tecnología avanzada: separación termoeléctrica y camino térmico directo

La tecnología de separación termoeléctrica es un cambio radical en el diseño de PCBs con sustrato de cobre. Al crear un camino térmico directo, reduce drásticamente la resistencia térmica, permitiendo que el calor fluya directamente desde las fuentes de calor hasta la base de cobre con casi ninguna barrera. Esto resulta en una mejor eficiencia en la disipación del calor fundamental para aplicaciones de alta potencia como iluminación LED y electrónica automotriz.

Cómo funciona la arquitectura

- Camino térmico directo: A diferencia de las estructuras tradicionales con barreras aislantes, este método utiliza un núcleo de cobre conectado mediante vías ciegas a la fuente de calor.

- Revestimiento de vías ciegas: Estas vías revestidas conectan directamente la capa superior del circuito con la base de cobre sin atravesar completamente la placa, minimizando la acumulación de calor.

- Procesamiento de protrusiones: Las protrusiones de cobre en la capa base aumentan el área de contacto, mejorando la transferencia de calor y la resistencia mecánica.

| Característica | Beneficio |

|---|---|

| Separación termoeléctrica | Casi resistencia térmica cero (Rth) |

| Revestimiento de vías ciegas | Conducción térmica fuerte y confiable |

| Procesamiento de protrusiones | Mejora en la dispersión de calor y durabilidad |

Beneficios de fabricación

Este proceso eleva la conductividad térmica (W/m·K) de la PCB de forma natural mientras mantiene el aislamiento eléctrico. El uso de revestimiento de vías ciegas y procesamiento de protrusiones reduce el número de barreras térmicas, asegurando una refrigeración constante y efectiva. Esto hace que el sustrato de cobre sea ideal para fabricación de PCB de núcleo metálico (MCPCB) donde gestionar el calor es crucial.

Para una producción eficiente y resultados térmicos óptimos en ensamblajes LED o electrónica de potencia, este avanzado enfoque de capas es esencial.

Explora cómo nuestros servicios de ensamblaje de PCB LED con sustrato de cobre personalizado utilizan estos procesos de vanguardia para satisfacer las exigentes necesidades de gestión térmica.

Capacidades de cobre pesado y multiláminas

Las PCBs con sustrato de cobre y capas de cobre pesado están diseñadas para manejar altas cargas de corriente, lo que las hace ideales para unidades de fuente de alimentación (PSU) e inversores automotrices. El aumento en el grosor del cobre incrementa la capacidad de conducción de corriente y mejora la disipación de calor, lo cual es crucial en entornos de alta potencia. Estas PCBs suelen tener construcción multilámina para optimizar el rendimiento eléctrico y la gestión térmica.

El apilamiento de PCBs con sustrato de cobre multilámina es más complejo debido a la necesidad de orificios recubiertos que conectan eléctricamente las capas mientras mantienen el aislamiento. Gestionar el aislamiento entre capas es fundamental para prevenir cortocircuitos eléctricos y mantener el voltaje de ruptura dieléctrica. Técnicas avanzadas de relleno de resina y llenado de vías se utilizan comúnmente para rellenar vías ciegas y enterradas, evitando fugas de material y asegurando una fuerte estabilidad mecánica.

Estas configuraciones multilámina también soportan circuitos de cobre pesado, lo cual es esencial para aplicaciones industriales que requieren una conducción de energía confiable y gestión de resistencia térmica. Si estás explorando diseños multilámina para electrónica de potencia automotriz o ensamblajes LED de alta corriente, los procesos de fabricación confiables son clave para equilibrar la complejidad y el rendimiento.

Para entender cómo optimizar el diseño de tu PCB para capas de cobre pesado y apilamiento multilámina, consulta nuestros detallados recursos de diseño de PCB LED para obtener ideas relevantes para ensamblajes de alta potencia en sectores automotriz e industrial.

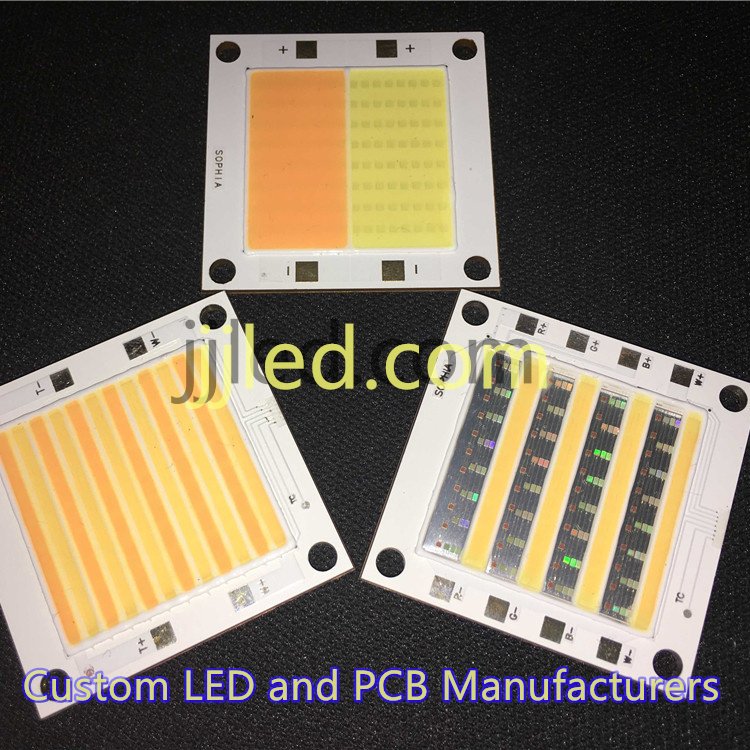

Áreas críticas de aplicación para PCBs con sustrato de cobre

Las PCBs con sustrato de cobre son esenciales en sectores que demandan una disipación de calor superior y un rendimiento eléctrico confiable. La iluminación LED de alta potencia es una de las principales aplicaciones donde estas placas destacan. Su excelente conductividad térmica garantiza que los LEDs funcionen más fríos, prolongando tanto su vida útil como su eficiencia. Ya sea en farolas, luminarias comerciales o iluminación especializada, las PCBs con base de cobre manejan altas corrientes y calor con facilidad.

In electrónica automotriz, los sustratos de cobre son fundamentales para sistemas de gestión de baterías de vehículos eléctricos y módulos de faros. Estos componentes requieren propiedades térmicas y eléctricas estables para mantener la seguridad y funcionalidad bajo cargas pesadas y temperaturas fluctuantes. Las PCBs con sustrato de cobre proporcionan la disipación de calor y durabilidad necesarias para condiciones automotrices robustas.

Los sistemas de conversión de energía industrial también se benefician en gran medida de la tecnología de sustrato de cobre. La alta conductividad térmica y el bajo resistencia térmica (Rth) permiten manejar eficientemente altas corrientes y voltajes en inversores y fuentes de alimentación. Esto es vital para garantizar una fiabilidad a largo plazo y un rendimiento constante en entornos industriales exigentes.

Para soluciones relacionadas con iluminación LED de alta potencia, quizás encuentres útiles nuestras placa de aluminio para LED de alta potencia personalizada opciones como tecnologías complementarias en gestión térmica.

DFM para sustratos de cobre: Tolerancias, acabados y consideraciones de máscara de soldadura

El diseño para fabricación (DFM) juega un papel crucial cuando se trabaja con PCBs de sustrato de cobre, especialmente dada sus demandas térmicas y necesidades de precisión. Un desafío común es gestionar tolerancias estrictas durante la perforación. Las capas de cobre pesadas requieren brocas más robustas y un control cuidadoso para evitar delaminación o un desgaste excesivo, por lo que especificar tamaños de agujero precisos y rutas de perforación desde el principio ahorra tiempo y reduce defectos.

La selección del acabado superficial es otro factor crítico. Para PCBs basadas en cobre, ENIG (Níquel sin plomo con oro inmerso) es a menudo preferido por su excelente soldabilidad y resistencia a la corrosión. Alternativamente, OSP (Preservador Orgánico de Soldabilidad) puede ser una opción rentable pero puede no soportar tantos ciclos de calor como ENIG. Ambos acabados afectan la fiabilidad a largo plazo y influyen en la conductividad térmica en cierta medida, afectando el rendimiento general eficiencia en la disipación del calor.

La elección de la máscara de soldadura también debe coincidir con el intenso entorno térmico que se observa con frecuencia en ensamblajes de alta potencia. Utilizar máscaras de soldadura calificadas para procesos de reflujo a alta temperatura asegura que los recubrimientos no se agrieten ni despeguen durante la fabricación, preservando la integridad del ensamblaje. La aplicación adecuada de la máscara ayuda a evitar puentes de soldadura mientras soporta una aislamiento eléctrico consistente en sustratos de cobre.

Al alinear las especificaciones de perforación, acabados superficiales como ENIG u OSP, y máscaras de soldadura resistentes al calor en el diseño de tu PCB de sustrato de cobre, establecerás una base estable para tableros robustos, fabricables y optimizados para el rendimiento térmico y eléctrico.

Para obtener información más detallada sobre las opciones de acabado superficial y su papel en los ensamblajes de PCBs de LED, consulta nuestra guía sobre placa de circuito impreso LED redonda personalizada de alto CRI 2835.

Elegir un fabricante de PCB de sustrato de cobre en España

Al seleccionar un socio de fabricación para tus necesidades de PCB de sustrato de cobre, especialmente para aplicaciones de alta demanda como iluminación LED o electrónica de potencia automotriz, las métricas de calidad son cruciales. Busca proveedores que ofrezcan pruebas exhaustivas de ruptura dieléctrica para garantizar una excelente resistencia de aislamiento y verificar certificación de conductividad térmica para garantizar una disipación de calor eficiente. Estas pruebas confirman la capacidad del sustrato para manejar cargas térmicas altas sin fallar.

La personalización y la creación de prototipos son igualmente importantes. Trabajar con un fabricante con experiencia en servicios de ensamblaje de PCBs LED de sustrato de cobre a medida te permite optimizar tu diseño con un grosor de cobre preciso, pilas de capas específicas y acabados superficiales como ENIG, vitales para el rendimiento y la fiabilidad de tu producto. Un socio de confianza apoyará prototipos de rápida entrega, permitiéndote validar las características térmicas y eléctricas antes de la producción completa.

¿Listo para avanzar? Envía tus archivos Gerber con anticipación y solicita un análisis completo análisis térmico. Esto asegura que su diseño aproveche funciones avanzadas como caminos térmicos directos y recubrimiento de vías ciegas, lo que mejora significativamente el rendimiento. Para una fabricación confiable de sustratos de cobre en España, considere proveedores con experiencia comprobada en estas áreas, como el servicio de ensamblaje de PCB de sustrato de cobre personalizado en JJLED, para optimizar el desarrollo de su producto.

Al asociarse con un fabricante capaz, puede desbloquear una mejor eficiencia en la disipación de calor, voltajes de ruptura dieléctrica mejorados y, en última instancia, una PCB más robusta adaptada a su aplicación.